Sicherheitsvorschriften

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzungen sowie Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von Schäden an der Ausrüstung.

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzungen sowie Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von Schäden an der Ausrüstung.

Allgemeines

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Gerät.

- entsprechend qualifiziert sein,

- diese Bedienungsanleitung vollständig lesen, verstehen und genau befolgen.

Die Bedienungsanleitung ständig am Einsatzort des Gerätes aufbewahren. Ergänzend zur Bedienungsanleitung die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät- in lesbarem Zustand halten

- nicht beschädigen

- nicht entfernen

- nicht abdecken, überkleben oder übermalen.

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät, entnehmen Sie dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten des Gerätes beseitigen.

Es geht um Ihre Sicherheit!

Umgebungsbedingungen

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gelten als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Aufstellung und Betrieb dürfen nur innerhalb geschlossener und trockener Räume stattfinden.

Temperaturbereich der Umgebungsluft:- beim Betrieb: - 10 °C bis + 35 °C (14 °F bis 95 °F)

- bei Transport und Lagerung: - 25 °C bis + 55 °C (- 13 °F bis 131 °F)

- bis 50 % bei 35 °C (95 °F)

- bis 90 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft)

Verpflichtungen des Betreibers

- die Bedienungsanleitung zu lesen und zu verstehen

- die Geräteschlüssel nur an Personen auszuhändigen, die mit dem Produkt vertraut sind

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut und in die Handhabung des Gerätes eingewiesen sind

- diese Bedienungsanleitung gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben

- entsprechend den Anforderungen an die Arbeits- und Trainingsergebnisse ausgebildet sind.

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen zu überprüfen.

Verpflichtungen des Personals

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befolgen

- diese Bedienungsanleitung gelesen und verstanden zu haben.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine Personen- oder Sachschäden auftreten können.

Netzanschluss

Netzspannung und Netzfrequenz müssen mit den Angaben am Leistungsschild übereinstimmen.

Das Anschließen des Virtual Welding Systems darf nur an eine ordnungsgemäß installierte, abgesicherte und geerdete Netz-Steckdose erfolgen.

Falls das Gerät ohne landesübliche Kabel ausgeliefert wird, den Netzstecker inklusive Kabel gemäß den landesüblichen Normen ausführen.

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein. Montage und Anschluss des Netzsteckers dürfen nur durch geschultes Personal erfolgen.

Das Netzkabel so verlegen, dass durch das Kabel keine Verletzungsgefahr besteht (Stolpergefahr, ...) und Beschädigungen des Netzkabels ausgeschlossen sind.

Gefahren durch Netzstrom

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein.

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder unterdimensionierte Kabel und Leitungen sofort erneuern.

Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen.

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

Das Gerät nur an einem Netz mit Schutzleiter und einer Steckdose mit Schutzleiter-Kontakt betreiben.

Wird das Gerät an einem Netz ohne Schutzleiter und an einer Steckdose ohne Schutzleiter-Kontakt betrieben, gilt dies als grob fahrlässig. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Nicht verwendete Geräte ausschalten.

Bei Arbeiten in größerer Höhe Sicherheitsgeschirr zur Absturzsicherung tragen.

Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen Anstecken des Netzsteckers und Wiedereinschalten sichern.

Nach dem Öffnen des Gerätes:- alle Bauteile die elektrische Ladungen speichern entladen

- sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person hinzuziehen, die den Hauptschalter rechtzeitig ausschaltet.

Reparaturarbeiten (beispielsweise Öffnen des Gerätes) dürfen ausschließlich von dafür geschultem Fachpersonal durchgeführt werden. Bei auftretendem Defekt sofort den Netzstecker ziehen und die Reparatur von geschultem Fachpersonal durchführen lassen.

- Reparaturen dürfen nur in spannungslosem Zustand erfolgen

- Nur Original-Ersatzteile verwenden

- Den Netzstecker nur in ausgeschaltetem Zustand ziehen

EMV Geräte-Klassifizierungen

Virtual Welding ist eine Einrichtung der Emissionsklasse A.

Geräte der Emissionsklasse A- sind nur für den Gebrauch in Industriegebieten vorgesehen

- können in anderen Gebieten leitungsgebundene und gestrahlte Störungen verursachen.

In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Beeinflussungen für das vorgesehene Anwendungsgebiet auftreten (beispielsweise wenn empfindliche Geräte am Aufstellungsort befinden oder wenn sich der Aufstellungsort in der Nähe von Radio- oder Fernsehempfängern befindet).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die Störungsbehebung zu ergreifen.

- Sicherheitseinrichtungen

- Netz-, Signal- und Daten-Übertragungsleitungen

- EDV- und Telekommunikations-Einrichtungen

- Einrichtungen zum Messen und Kalibrieren

- Netzversorgung

- Ausschließlich die mitgelieferten Stromkabel verwenden

- Treten elektromagnetische Störungen trotz vorschriftsgemäßen Netzanschluss auf, zusätzliche Maßnahmen ergreifen (beispielsweise geeigneten Netzfilter verwenden)

- Keine Änderungen am Gerät

- Änderungen ohne Absprache mit dem Hersteller am Gerät können zum Verlust der Betriebserlaubnis führen

- Besteht der Verdacht, dass das Gerät den Empfang von Fernseh- oder Radiosignalen oder den Betrieb einer anderen Einrichtung stört:

- Das Gerät durch Ein- und Ausschalten als Störquelle bestätigen

- Wird das Gerät dadurch als Störquelle identifiziert, die Störung durch die nachfolgend angeführten Entstörmaßnahmen beseitigen

- Entstörmaßnahmen

- Andere Einrichtungen in der Umgebung abschirmen

- Das Gerät in größerer Entfernung von dem betroffenen Empfänger aufstellen

- Das Gerät von dem betroffenen Empfänger wegdrehen

- Die Antenne des betroffenen Empfängers anders ausrichten

- Das Gerät an eine andere AC-Steckdose anschließen, sodass das Gerät und der betroffene Empfänger unterschiedliche Stromkreise verwenden.

- Das Gerät nur an eine geerdete Steckdose anschließen. Das Entfernen der Erdung kann Hochfrequenz-Emissionen verstärken und die Ursache für einen elektrischen Schlag mit Todesfolge sein. Keine AC-Adapterstecker oder Verlängerungskabel verwenden

- Sollten die angeführten Maßnahmen keine nachhaltige Abhilfe schaffen, den Hersteller oder einen ausgebildeten Radio- und Fernsehtechniker kontaktieren

Besondere Gefahrenstellen

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Lüftungsöffnungen stets freihalten. Für nähere Informationen zur Position der Lüftungsöffnungen siehe Abschnitt Position der Lüftungsöffnungen ab Seite (→).

Die Umgebungstemperatur darf 35 °C (95 °F) nicht überschreiten.

Das Gerät darf nicht mit einem Kran transportiert werden.

Gefahr von Personenschäden und Sachschäden durch Umstürzen des StandUp Terminal bei unsachgemäßer Aufstellung. Das StandUp Terminal nur mit Hilfe von geschultem Personal auf festem und waagerechtem Untergrund aufstellen, sowie mit den mitgelieferten Halterungen an der Wand festschrauben und am Boden festschrauben.

Für nähere Informationen zur Installation des StandUp Terminal siehe Abschnitt StandUp Terminal installieren ab Seite (→).

Sicherheitsmaßnahmen am Aufstellort und beim Transport

Beim Transport des Gerätes sicherstellen, dass die gültigen nationalen und regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden. Dies gilt speziell für Richtlinien hinsichtlich Gefährdung bei Transport und Beförderung.

Den Transport nur in der Originalverpackung durchführen. Die Originalverpackung ist beim Hersteller erhältlich.

Keine aktiven Geräte heben oder transportieren. Geräte vor dem Transport oder dem Heben ausschalten.

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung des Arbeitsplatzes stets sauber und übersichtlich ist.

Nach dem Transport, vor der Installation und Inbetriebnahme, unbedingt eine Sichtprüfung des Gerätes auf Beschädigungen vornehmen. Beschädigungen vor der Installation und Inbetriebnahme von geschultem Servicepersonal instand setzen lassen.

Sicherheitsmaßnahmen im Normalbetrieb

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers

- die effiziente Arbeit mit dem Gerät.

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des Gerätes instand setzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann.

Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funktionsfähigkeit der Sicherheitseinrichtungen überprüfen.

Inbetriebnahme, Wartung und Instandsetzung

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und sicherheitsgerecht konstruiert und gefertigt sind.

- Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am Gerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

- Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, sowie Seriennummer Ihres Gerätes angeben.

Die Gehäuseschrauben stellen die Schutzleiter-Verbindung für die Erdung der Gehäuseteile dar.

Immer Original-Gehäuseschrauben in der entsprechenden Anzahl mit dem angegebenen Drehmoment verwenden.

Sicherheitskennzeichnung

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (beispielsweise relevante Produktnormen der Normenreihe EN 60 974).

Fronius International GmbH erklärt, dass das Gerät der Richtlinie 2014/53/EU entspricht. Der vollständige Text der EU-Konformitätserklärung ist unter der folgenden Internet-Adresse verfügbar: http://www.fronius.com

Mit dem CSA-Prüfzeichen gekennzeichnete Geräte erfüllen die Anforderungen der relevanten Normen für Kanada und USA.

Datensicherheit

Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist der Anwender verantwortlich. Im Falle gelöschter persönlicher Einstellungen haftet der Hersteller nicht.

Urheberrecht

Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

Entsorgung

Elektro- und Elektronik-Altgeräte müssen gemäß Europäischer Richtlinie und nationalem Recht getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Gebrauchte Geräte sind beim Händler oder über ein lokales, autorisiertes Sammel- und Entsorgungssystem zurückzugegeben. Eine fachgerechte Entsorgung des Altgeräts fördert eine nachhaltige Wiederverwertung von stofflichen Ressourcen. Ein Ignorieren kann zu potenziellen Auswirkungen auf die Gesundheit/Umwelt führen.

Verpackungsmaterialien

Getrennte Sammlung. Prüfen Sie die Vorschriften Ihrer Gemeinde. Verringern Sie das Volumen des Kartons.

Allgemeine Informationen

Allgemeines

Gerätekonzept

- sehr niedrige Kosten für die Ausbildung. Es werden keine Verbrauchsmaterialien benötigt (Drahtelektroden, Schweißgas, ...)

- die Auszubildenden sind nicht den Gefahren des Schweißens ausgesetzt (Hitze, Schweißrauch, Schweißspritzer, Lärm, ...)

- die Lernfortschritte der Auszubildenden werden dokumentiert und können miteinander verglichen werden

- die Lerninhalte können bedarfsgerecht angepasst werden

- mit Hilfe der verschiedenen Schweißbrenner und Werkstücke können viele unterschiedliche Aufgaben simuliert werden

- ...

Virtual Welding ist als StandUp Terminal für die stationäre Anwendung und als MobileCase für den mobilen Einsatz verfügbar.

Allgemeines

Gerätekonzept

- sehr niedrige Kosten für die Ausbildung. Es werden keine Verbrauchsmaterialien benötigt (Drahtelektroden, Schweißgas, ...)

- die Auszubildenden sind nicht den Gefahren des Schweißens ausgesetzt (Hitze, Schweißrauch, Schweißspritzer, Lärm, ...)

- die Lernfortschritte der Auszubildenden werden dokumentiert und können miteinander verglichen werden

- die Lerninhalte können bedarfsgerecht angepasst werden

- mit Hilfe der verschiedenen Schweißbrenner und Werkstücke können viele unterschiedliche Aufgaben simuliert werden

- ...

Virtual Welding ist als StandUp Terminal für die stationäre Anwendung und als MobileCase für den mobilen Einsatz verfügbar.

Gerätekonzept

- sehr niedrige Kosten für die Ausbildung. Es werden keine Verbrauchsmaterialien benötigt (Drahtelektroden, Schweißgas, ...)

- die Auszubildenden sind nicht den Gefahren des Schweißens ausgesetzt (Hitze, Schweißrauch, Schweißspritzer, Lärm, ...)

- die Lernfortschritte der Auszubildenden werden dokumentiert und können miteinander verglichen werden

- die Lerninhalte können bedarfsgerecht angepasst werden

- mit Hilfe der verschiedenen Schweißbrenner und Werkstücke können viele unterschiedliche Aufgaben simuliert werden

- ...

Virtual Welding ist als StandUp Terminal für die stationäre Anwendung und als MobileCase für den mobilen Einsatz verfügbar.

Bestimmungsgemäße Verwendung

Das Gerät ist ausschließlich für Anwendungen im Sinne der bestimmungsgemäßen Verwendung zu benutzen.

Das Gerät ist ausschließlich zur Schweißsimulation mit der vom Herstellers mitgelieferten Software und Hardware bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstehende Schäden haftet der Hersteller nicht.

- das vollständige Lesen und Verstehen aller Angaben dieser Bedienungsanleitung

- das vollständige Lesen und Verstehen aller Warnhinweise am Gerät

- die Einhaltung der Inspektions- und Wartungsarbeiten

- das Herstellen des Netzanschlusses gemäß den Angaben am Leistungsschild

- das Aufstellen in geschlossenen und trockenen Räumen

- eigenmächtig umbauen

- unsachgemäß handhaben

- mit anderen Programmen als der Software des Herstellers betreiben

- ungeachtet der Bedienungsanleitung betreiben, warten oder reparieren

Das Gerät ist für den Betrieb in geschlossen und trockenen Räumen ausgelegt. Für Schäden, die auf den Einsatz in anderen Umgebungen zurückzuführen sind, haftet der Hersteller nicht.

Für mangelhaften oder fehlerhaften Trainingserfolg übernimmt der Hersteller keine Haftung.

Warnhinweise am Gerät

An dem StandUp Terminal und am MobileCase befinden sich Warnhinweise und Sicherheitssymbole. Diese Warnhinweise und Sicherheitssymbole dürfen weder entfernt noch übermalt werden. Die Hinweise und Symbole warnen vor Fehlbedienung, woraus schwerwiegende Personen- und Sachschäden resultieren können.

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

Ausgediente Geräte nicht in den Hausmüll geben, sondern entsprechend den Sicherheitsvorschriften entsorgen.

Software- und Produktaktualisierungen

Auf Grund von Software-Aktualisierungen können Funktionen an Ihrem Gerät verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder umgekehrt. Zudem können sich einzelne Abbildungen geringfügig von den Bedienelementen an Ihrem Gerät unterscheiden. Die Funktionsweise dieser Bedienelemente ist jedoch identisch.

Lieferumfang und optionale Funktionspakete

Lieferumfang

Zusätzlich zum StandUp Terminal oder dem MobileCase befinden sich die nachfolgenden Systemkomponenten im Lieferumfang:

- VR-Brille

- 4 Schlüssel

- 4 Schrauben M8 x 80 mm mit Scheiben, zum Verschrauben des Ober- und Unterteiles

- Montagewinkel inklusive 4 Schrauben M8x16 mm und Scheiben

- dieses Dokument

- Netzkabel (zum Anschließen an einer Steckdose)

- Kabel für die VR-Brille

- Netzwerkkabel

- VR-Brille

- 2 Schlüssel

- dieses Dokument

- Netzkabel (zum Anschließen an einer Steckdose)

- Kabel für die VR-Brille

- Netzwerkkabel

Lieferumfang

Zusätzlich zum StandUp Terminal oder dem MobileCase befinden sich die nachfolgenden Systemkomponenten im Lieferumfang:

- VR-Brille

- 4 Schlüssel

- 4 Schrauben M8 x 80 mm mit Scheiben, zum Verschrauben des Ober- und Unterteiles

- Montagewinkel inklusive 4 Schrauben M8x16 mm und Scheiben

- dieses Dokument

- Netzkabel (zum Anschließen an einer Steckdose)

- Kabel für die VR-Brille

- Netzwerkkabel

- VR-Brille

- 2 Schlüssel

- dieses Dokument

- Netzkabel (zum Anschließen an einer Steckdose)

- Kabel für die VR-Brille

- Netzwerkkabel

Funktionspakete

Die Funktionspakete sind nicht im Lieferumfang des Virtual Welding Systems enthalten. Mindestens eines der nachfolgenden Funktionspakete muss mit dem Virtual Welding System mitbestellt werden.

Bedienelemente, Anschlüsse und mechanische Komponenten

Touchscreen und Sensor

Touchscreen und Sensor

Der Touchscreen (1) erlaubt eine intuitive Bedienung durch Berührung.

Der Sensor (2) führt in Verbindung mit den mitgelieferten NFC-Keys folgende Funktionen aus:- Sensor mit dem NFC-Key 1x berühren =

Einstieg in das Terminalmanagement, um beispielsweise Lehrpläne zu erstellen - siehe auch Abschnitt 1. Schritt der Inbetriebnahme: Lehrplan erstellen ab Seite (→) - Sensor mit dem NFC-Key 2x berühren =

Einstieg in das Setup-Menü - für nähere Informationen hierzu siehe Abschnitt Berechtigungen und Einstiegin das Setup-Menü ab Seite (→)

Touchscreen und Sensor

Touchscreen und Sensor

Der Touchscreen (1) erlaubt eine intuitive Bedienung durch Berührung.

Der Sensor (2) führt in Verbindung mit den mitgelieferten NFC-Keys folgende Funktionen aus:- Sensor mit dem NFC-Key 1x berühren =

Einstieg in das Terminalmanagement, um beispielsweise Lehrpläne zu erstellen - siehe auch Abschnitt 1. Schritt der Inbetriebnahme: Lehrplan erstellen ab Seite (→) - Sensor mit dem NFC-Key 2x berühren =

Einstieg in das Setup-Menü - für nähere Informationen hierzu siehe Abschnitt Berechtigungen und Einstiegin das Setup-Menü ab Seite (→)

Touchscreen und Sensor

Der Touchscreen (1) erlaubt eine intuitive Bedienung durch Berührung.

Der Sensor (2) führt in Verbindung mit den mitgelieferten NFC-Keys folgende Funktionen aus:- Sensor mit dem NFC-Key 1x berühren =

Einstieg in das Terminalmanagement, um beispielsweise Lehrpläne zu erstellen - siehe auch Abschnitt 1. Schritt der Inbetriebnahme: Lehrplan erstellen ab Seite (→) - Sensor mit dem NFC-Key 2x berühren =

Einstieg in das Setup-Menü - für nähere Informationen hierzu siehe Abschnitt Berechtigungen und Einstiegin das Setup-Menü ab Seite (→)

Bedienelemente und Anschlüsse

Anschlüsse am StandUp Terminal

| (1) | Anschluss für die Werkstück-Halterung zum Anschließen des Sensorkabels von der Werkstück-Halterung |

| (2) | Anschluss für Robotics-Clip oder Schweißzusatz zum Anschließen des Sensorkabels vom Robotics-Clip; zum Anschließen des Sensorkabels vom Schweißzusatz (WIG) |

| (3) | Anschluss 1 für Schweißbrenner zum Anschließen des Sensorkabels vom Schweißbrenner; zum Anschließen des Sensorkabels vom Elektrodenhalter |

| (4) | Anschluss 2 für Schweißbrenner zum Anschließen des Steuerkabels vom Schweißbrenner; zum Anschließen des Steuerkabels vom Elektrodenhalter |

| (5) | Anschluss LAN zum Anschließen eines LAN Netzwerk-Kabels |

| (6) | Anschluss für externe Anzeige zum Anschließen eines externen Monitors oder Projektors (nach dem Anschließen des Monitors/Projektors das Virtual Welding System neu starten) |

| (7) | Anschluss USB zum Anschließen des Datenkabels der VR-Brille |

| (8) | Versorgung VR-Brille |

| (9) | Anschluss VR-Brille (Displayport) |

| (10) | Netzschalter |

| (11) | Sicherung 2 Stück 3,15 A träge |

| (12) | Netzanschluss |

Anschlüsse am StandUp Terminal

| (1) | Anschluss für die Werkstück-Halterung zum Anschließen des Sensorkabels von der Werkstück-Halterung |

| (2) | Anschluss für Robotics-Clip oder Schweißzusatz zum Anschließen des Sensorkabels vom Robotics-Clip; zum Anschließen des Sensorkabels vom Schweißzusatz (WIG) |

| (3) | Anschluss 1 für Schweißbrenner zum Anschließen des Sensorkabels vom Schweißbrenner; zum Anschließen des Sensorkabels vom Elektrodenhalter |

| (4) | Anschluss 2 für Schweißbrenner zum Anschließen des Steuerkabels vom Schweißbrenner; zum Anschließen des Steuerkabels vom Elektrodenhalter |

| (5) | Anschluss LAN zum Anschließen eines LAN Netzwerk-Kabels |

| (6) | Anschluss für externe Anzeige zum Anschließen eines externen Monitors oder Projektors (nach dem Anschließen des Monitors/Projektors das Virtual Welding System neu starten) |

| (7) | Anschluss USB zum Anschließen des Datenkabels der VR-Brille |

| (8) | Versorgung VR-Brille |

| (9) | Anschluss VR-Brille (Displayport) |

| (10) | Netzschalter |

| (11) | Sicherung 2 Stück 3,15 A träge |

| (12) | Netzanschluss |

Bedienelemente und Anschlüsse MobileCase

Die nachfolgend dargestellten Bedienelemente und Anschlüsse befinden sich am rechten Seitenteil des MobileCase.

| (1) | Anschluss für VR-Brille (Displayport) |

| (2) | Versorgung VR-Brille |

| (3) | Sensor siehe Abschnitt Touchscreen und Sensor auf Seite (→) |

| (4) | Anschluss USB zum Anschließen des Datenkabels der VR-Brille |

| (5) | Anschluss für externe Anzeigen zum Anschließen eines externen Monitors oder Projektors (nach dem Anschließen des Monitors/Projektors das Virtual Welding System neu starten) |

| (6) | Anschluss LAN zum Anschließen eines LAN Netzwerk-Kabels |

| (7) | Anschluss 1 für Schweißbrenner zum Anschließen des Steuerkabels vom Schweißbrenner; zum Anschließen des Steuerkabels vom Elektrodenhalter |

| (8) | Anschluss 2 für Schweißbrenner zum Anschließen des Sensorkabels vom Schweißbrenner; zum Anschließen des Sensorkabels vom Elektrodenhalter |

| (9) | Anschluss für Robotics-Clip oder Schweißzusatz zum Anschließen des Sensorkabels vom Robotics-Clip; zum Anschließen des Sensorkabels vom Schweißzusatz (WIG) |

| (10) | Anschluss für die Werkstück-Halterung zum Anschließen des Sensorkabels von der Werkstück-Halterung |

| (11) | Netzschalter |

| (12) | Sicherung 2 Stück 3,15 A träge |

| (13) | Netzanschluss |

Position der Lüftungsöffnungen

Lüftungsöffnungen am StandUp Terminal

| (1) | Lüftungsöffnungen an der Gerätevorderseite |

| (2) | Lüftungsöffnungen an der Geräterückseite |

Lüftungsöffnungen am StandUp Terminal

| (1) | Lüftungsöffnungen an der Gerätevorderseite |

| (2) | Lüftungsöffnungen an der Geräterückseite |

Lüftungsöffnungen am MobileCase

| (1) | Lüftungsöffnungen an der Gerätevorderseite |

| (2) | Lüftungsöffnungen an der Geräterückseite |

Installation

Vor Installation und Inbetriebnahme

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von geschultem Fachpersonal gemäß den geltenden nationalen und internationalen Normen ausgeführt werden.

Dieses Dokument lesen und verstehen.

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften lesen und verstehen.

Vor Installation und Inbetriebnahme

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von geschultem Fachpersonal gemäß den geltenden nationalen und internationalen Normen ausgeführt werden.

Dieses Dokument lesen und verstehen.

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften lesen und verstehen.

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von geschultem Fachpersonal gemäß den geltenden nationalen und internationalen Normen ausgeführt werden.

Dieses Dokument lesen und verstehen.

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften lesen und verstehen.

Aufstellbestimmungen

WARNUNG!

Gefahr durch umstürzendes oder herabfallendes StandUp Terminal.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Das StandUp Terminal fest mit dem Untergrund und mit einer Wand verschrauben.

Die Schrauben zum Festschrauben am Untergrund / an der Wand sind nicht im Lieferumfang des Gerätes enthalten. Der Monteur ist für die richtige Auswahl der Schrauben selbst verantwortlich.

Für nähere Informationen zur Installation des StandUp Terminal siehe Abschnitt StandUp Terminal installieren ab Seite (→).

WARNUNG!

Gefahr durch unzulässige Umgebungsbedingungen.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Bei allen Virtual Welding Systemen unbedingt die nachfolgenden Angaben beachten.

- geschlossener, trockener Raum

- fester, waagerechter und tragfähiger Untergrund

- freier Zugang zum Gerät

- Gerät frei von Transportschäden und in einwandfreiem Zustand

- Notausgängen

- Feuerlöschern

- Verbandskästen

- Heizkörpern

- Klimaanlagen

- Sonnenterassen

- starker Sonneneinstrahlung

- Staub- und Schmutzentwicklung

- Regen und Nässe

- starker Magnetismus oder Funkwellen

- Kälte

Sicherstellen, dass die zulässigen Umgebungsbedingungen zu jeder Zeit eingehalten werden. Fürh nähere Informationen zu den zulässigen Umgebungsbedingungen siehe Abschnitt Umgebungsbedingungen auf Seite (→).

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

HINWEIS!

Risiko von Frequenzstörungen.

Fehlfunktionen können die Folge sein.

Metallische Gegenstände vom Gerät fernhalten.

Weitere Virtual Welding Geräte nur mit einem Mindestabstand von 4 m (157.48 inch) aufstellen.

StandUp Terminal installieren

Sicherheit

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten das Gerät ausschalten und vom Stromnetz trennen.

Das Gerät gegen Wiedereinschalten sichern.

WARNUNG!

Gefahr durch unzulässige Montage.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Angaben im Abschnitt Aufstellbestimmungen ab Seite (→) beachten.

Sicherheit

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten das Gerät ausschalten und vom Stromnetz trennen.

Das Gerät gegen Wiedereinschalten sichern.

WARNUNG!

Gefahr durch unzulässige Montage.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Angaben im Abschnitt Aufstellbestimmungen ab Seite (→) beachten.

Montagewinkel am StandUp Terminal festschrauben

- mit 4 Schrauben M8x16 mm und Scheiben

- die 4 Schrauben erst festschrauben, wenn das StandUp Terminal an seinem finalen Aufstellort steht und die Montagewinkel bis an die Wand geschoben wurden

(2) = Montagewinkel

(3) = Schrauben mit Scheiben

StandUp Terminal zusammenbauen und festschrauben

- dabei sicherstellen, dass die Montagewinkel (2) bis an die Wand reichen

- Das Befestigungsmaterial zum Festschrauben an der Wand ist nicht im Lieferumfang enthalten. Der Monteur ist für die Auswahl des richtigen Befestigungsmaterials selbst verantwortlich

- Das Befestigungsmaterial zum Festschrauben am Boden ist nicht im Lieferumfang enthalten. Der Monteur ist für die Auswahl des richtigen Befestigungsmaterials selbst verantwortlich

Werkzeugtisch Standardmontage:

Werkzeugtisch Überkopfmontage:

HINWEIS!

Zur besseren Darstellung wurden die Montagewinkel für die Wandmontage auf den nachfolgenden Bildern entfernt. Das StandUp Terminal muss jedoch in jedem Fall mit den Montagewinkeln an der Wand festgeschraubt werden.

Für Nähere Informationen zu den Montagewinkeln siehe Abschnitt Montagewinkel am StandUp Terminal festschrauben ab Seite (→).

(10) = Halterung

(11) = Halterung

(12) = Werkzeugtisch

VORSICHT!

Gefahr durch herabfallenden Werkzeugtisch.

Personen- und Sachschäden können die Folge sein.

Immer sicherstellen, dass der Werkzeugtisch wie oben dargestellt in den Halterungen (10) und (11) arretiert ist.

Wartezeit bis zur Herstellung der Stromverbindung

VORSICHT!

Gefahr von mangelhaft akklimatisierten Komponenten durch zu frühes Verbinden des Geräts mit dem Stromnetz

Dadurch können Sachschäden am Gerät entstehen.

Das Gerät erst 4 Stunden nach Abschluss der Aufstellarbeiten mit dem Stromnetz verbinden und einschalten.

MobileCase installieren

Sicherheit

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten das Gerät ausschalten und vom Stromnetz trennen.

Das Gerät gegen Wiedereinschalten sichern.

WARNUNG!

Gefahr durch unzulässige Montage.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Angaben im Abschnitt Aufstellbestimmungen ab Seite (→) beachten.

Sicherheit

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten das Gerät ausschalten und vom Stromnetz trennen.

Das Gerät gegen Wiedereinschalten sichern.

WARNUNG!

Gefahr durch unzulässige Montage.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Angaben im Abschnitt Aufstellbestimmungen ab Seite (→) beachten.

MobileCase aufstellen, Werkzeugtisch montieren

VORSICHT!

Gefahr von mangelhaft akklimatisierten Komponenten durch zu frühes Verbinden des Gerätes mit dem Stromnetz.

Dadurch können Sachschäden am Gerät entstehen

Das Gerät erst 4 Stunden nach Abschluss der Aufstellarbeiten mit dem Stromnetz verbinden und einschalten.

Wartezeit bis zur Herstellung der Stromverbindung

VORSICHT!

Gefahr von mangelhaft akklimatisierten Komponenten durch zu frühes Verbinden des Geräts mit dem Stromnetz

Dadurch können Sachschäden am Gerät entstehen.

Das Gerät erst 4 Stunden nach Abschluss der Aufstellarbeiten mit dem Stromnetz verbinden und einschalten.

Systemkomponenten montieren und anschließen

Werkzeug und weitere Systemkomponenten montieren und anschließen

HINWEIS!

Die dargestellte Position der Werkstück-Halterung (1) entspricht der Standard-Montageposition. Die Werkstück-Halterung (1) kann in weiteren Positionen am Werkzeugtisch montiert werden. Diese werden am Ende des Abschnittes dargestellt.

- dabei sicherstellen, dass die Werkstück-Halterung in den Führungen (2) arretiert wird

- am StandUp Terminal siehe Abschnitt Anschlüsse am StandUp Terminal ab Seite (→)

- am MobileCase siehe Abschnitt Bedienelemente und Anschlüsse MobileCase ab Seite (→)

Alternative Montagepositionen der Werkstück-Halterung:

VORSICHT!

Gefahr durch herabfallende Werkstück-Halterung.

Personen- und Sachschäden können die folge sein.

Die 2 alternativen Montagepositionen dürfen nicht bei Überkopf-Übungen angewendet werden.

Bei Überkopf-Übungen nur die Standard-Montageposition anwenden.

Werkzeug und weitere Systemkomponenten montieren und anschließen

HINWEIS!

Die dargestellte Position der Werkstück-Halterung (1) entspricht der Standard-Montageposition. Die Werkstück-Halterung (1) kann in weiteren Positionen am Werkzeugtisch montiert werden. Diese werden am Ende des Abschnittes dargestellt.

- dabei sicherstellen, dass die Werkstück-Halterung in den Führungen (2) arretiert wird

- am StandUp Terminal siehe Abschnitt Anschlüsse am StandUp Terminal ab Seite (→)

- am MobileCase siehe Abschnitt Bedienelemente und Anschlüsse MobileCase ab Seite (→)

Alternative Montagepositionen der Werkstück-Halterung:

VORSICHT!

Gefahr durch herabfallende Werkstück-Halterung.

Personen- und Sachschäden können die folge sein.

Die 2 alternativen Montagepositionen dürfen nicht bei Überkopf-Übungen angewendet werden.

Bei Überkopf-Übungen nur die Standard-Montageposition anwenden.

Einschalten, erste Schritte

Netzkabel anschließen Gerät einschalten

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Nur das mitgelieferte Netzkabel zur Verbindung mit dem Stromnetz verwenden.

Das Netzkabel ausschließlich an einer ordnungsgemäß geerdeten Steckdose anstecken.

VORSICHT!

Gefahr von mangelhaft akklimatisierten Komponenten durch zu frühes Verbinden des Gerätes mit dem Stromnetz.

Dadurch können Sachschäden am Gerät entstehen

Das Gerät erst 4 Stunden nach Abschluss der Aufstellarbeiten mit dem Stromnetz verbinden und einschalten.

Netzkabel anschließen Gerät einschalten

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen oder Tod können die Folge sein.

Nur das mitgelieferte Netzkabel zur Verbindung mit dem Stromnetz verwenden.

Das Netzkabel ausschließlich an einer ordnungsgemäß geerdeten Steckdose anstecken.

VORSICHT!

Gefahr von mangelhaft akklimatisierten Komponenten durch zu frühes Verbinden des Gerätes mit dem Stromnetz.

Dadurch können Sachschäden am Gerät entstehen

Das Gerät erst 4 Stunden nach Abschluss der Aufstellarbeiten mit dem Stromnetz verbinden und einschalten.

Erste Schritte

- den Angaben am Touchscreen folgen

- den Angaben am Touchscreen folgen

- dabei mindestens einen NFC-Key für Administratoren anlegen

- den Angaben am Touchscreen folgen

- siehe Abschnitt Raumkalibrierung ab Seite (→)

- siehe Abschnitt Systemkalibrierung durchführen ab Seite (→)

Das Virtual Welding System ist ab sofort voll funktionsfähig.

Inbetriebnahme

Trainingskonzept und Ablauf der Inbetriebnahme

Trainingskonzept

- Als Basis für alle Lerninhalte dient bei Virtual Welding der Lehrplan

- Ein Lehrplan wird in einzelne Kapitel unterteilt

- Die Kapitel enthalten alle für die Auszubildenden relevanten Inhalte. Zu diesen Inhalten zählen:

- Theorie: Erklärung von Schweißverfahren, Einführungen, ...

- Wissensüberprüfung: Tests, um das vermittelte Wissen abzuprüfen, ...

- Trainings: praktische Schweißaufgaben, ....

- WPS (Welding Procedure Specification): Schweißvorgaben

- Aus dem Lehrplan können einzelne Kurse für die gewünschte Gruppe der Auszubildenden zusammengestellt werden

- Befinden sich mehrere Virtual Welding Systeme in einem Netzwerk, können die Kurse unterschiedlichen Virtual Welding Systemen zugewiesen werden, beispielsweise:

- Kurs A wird den Systemen zugewiesen, welche für die Grundausbildung verwendet werden

- Kurs B wird den Systemen zugewiesen, welche für die fortgeschrittene Ausbildung verwendet werden

Trainingskonzept und Ablauf der Inbetriebnahme

Trainingskonzept

- Als Basis für alle Lerninhalte dient bei Virtual Welding der Lehrplan

- Ein Lehrplan wird in einzelne Kapitel unterteilt

- Die Kapitel enthalten alle für die Auszubildenden relevanten Inhalte. Zu diesen Inhalten zählen:

- Theorie: Erklärung von Schweißverfahren, Einführungen, ...

- Wissensüberprüfung: Tests, um das vermittelte Wissen abzuprüfen, ...

- Trainings: praktische Schweißaufgaben, ....

- WPS (Welding Procedure Specification): Schweißvorgaben

- Aus dem Lehrplan können einzelne Kurse für die gewünschte Gruppe der Auszubildenden zusammengestellt werden

- Befinden sich mehrere Virtual Welding Systeme in einem Netzwerk, können die Kurse unterschiedlichen Virtual Welding Systemen zugewiesen werden, beispielsweise:

- Kurs A wird den Systemen zugewiesen, welche für die Grundausbildung verwendet werden

- Kurs B wird den Systemen zugewiesen, welche für die fortgeschrittene Ausbildung verwendet werden

Trainingskonzept

- Als Basis für alle Lerninhalte dient bei Virtual Welding der Lehrplan

- Ein Lehrplan wird in einzelne Kapitel unterteilt

- Die Kapitel enthalten alle für die Auszubildenden relevanten Inhalte. Zu diesen Inhalten zählen:

- Theorie: Erklärung von Schweißverfahren, Einführungen, ...

- Wissensüberprüfung: Tests, um das vermittelte Wissen abzuprüfen, ...

- Trainings: praktische Schweißaufgaben, ....

- WPS (Welding Procedure Specification): Schweißvorgaben

- Aus dem Lehrplan können einzelne Kurse für die gewünschte Gruppe der Auszubildenden zusammengestellt werden

- Befinden sich mehrere Virtual Welding Systeme in einem Netzwerk, können die Kurse unterschiedlichen Virtual Welding Systemen zugewiesen werden, beispielsweise:

- Kurs A wird den Systemen zugewiesen, welche für die Grundausbildung verwendet werden

- Kurs B wird den Systemen zugewiesen, welche für die fortgeschrittene Ausbildung verwendet werden

Ablauf der Inbetriebnahme

- Lehrplan und Kapitel erstellen

- dieser Schritt ist nur notwendig, wenn mit dem Virtual Welding System keine Fronius-Lizenzen miterworben wurden

- Wurden Fronius-Lizenzen mit dem System erworben, sind bereits fertige Lehrpläne am System vorinstalliert

- Aus dem Lehrplan einzelne Kurse erstellen

- Die Kurse den gewünschten Virtual Welding Systemen zuweisen (nur notwendig, wenn mehrere Virtual Welding Systeme verwendet werden)

- Kursmodus aktivieren (muss bei jedem Virtual Welding Systemen separat gemacht werden) und Virtual Welding Systeme für die Benutzer vorbereiten

Die oben angeführten Schritte werden in den nachfolgenden Abschnitten detailliert beschrieben.

Die nachfolgenden Abschnitte beschreiben das Schweißverfahren MIG/MAG. Bei den weiteren Schweißverfahren ist der Ablauf gleich.

1. Schritt der Inbetriebnahme: Lehrplan erstellen

Allgemeines

- Ein Lehrplan muss nur erstellt werden, wenn mit dem Wirtual Welding System keine Fronius-Lizenzen miterworben wurden.

- Wurden Fronius-Lizenzen mit dem System erworben, kann dieser Abschnitt übersprungen werden und die Kurserstellung ist der erste Schritt der Inbetriebnahme. Hierfür siehe Abschnitt Kurs erstellen ab Seite (→)

- Wurden Fronius-Lizenzen mit dem System erworben, können trotzdem eigene Lehrpläne erstellt werden. Dies ist aber nicht notwendig.

Allgemeines

- Ein Lehrplan muss nur erstellt werden, wenn mit dem Wirtual Welding System keine Fronius-Lizenzen miterworben wurden.

- Wurden Fronius-Lizenzen mit dem System erworben, kann dieser Abschnitt übersprungen werden und die Kurserstellung ist der erste Schritt der Inbetriebnahme. Hierfür siehe Abschnitt Kurs erstellen ab Seite (→)

- Wurden Fronius-Lizenzen mit dem System erworben, können trotzdem eigene Lehrpläne erstellt werden. Dies ist aber nicht notwendig.

USB-Stick konfigurieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Wissensüberprüfung erstellen

- Die Wissensüberprüfung ist ein Teil des Kursmodus und dient zur Überprüfung, ob die gelernten Theorieinhalte verstanden wurden.

- Es wird empfohlen, in die Wissensüberprüfung nur Fragen einzufügen, welche von den zur Verfügung gestellten Theorieinhalten beantwortet werden.

- diese Schritte beliebig oft wiederholen

HINWEIS!

Es wird empfohlen, der Wissensüberprüfung bereits beim Speichern eine praktikable und eindeutige Datei-Bezeichnung zu geben, da diese Datei-Bezeichnung beim späteren Import auf das Virtual Welding System übernommen werden kann (dadurch muss am Virtual Welding System die Bezeichnung für die Wissensüberprüfung nicht nochmal eingegeben werden).

- Das Speichern ist nur möglich, wenn alle Felder im QuizEditor ausgefüllt sind

Falls gewünscht, kann auch noch ein Quiz erstellt werden. Hierfür siehe Abschnitt Quiz ab Seite (→).

Inhalte am USB-Stick speichern

HINWEIS!

Es wird empfohlen, den Lerninhalten und WPS eine praktikable und eindeutige Datei-Bezeichnung zu geben, da diese Datei-Bezeichnung beim späteren Import auf das Virtual Welding System übernommen werden kann (dadurch muss am Virtual Welding System die Bezeichnung für die Lerninhalte und WPS nicht nochmal eingegeben werden).

- nur PDF verwenden

- WPS von Fronius sind bereits am System installiert

- In dem Ordner „knowledgecheck“ befindet sich bereits die im vorigen Schritt erstellte Wissensüberprüfung

- In dem Ordner „quiz“ befindet sich bereits ein Quiz, falls diese erstellt wurde

Inhalte importieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- der USB-Stick kann beispielsweise dafür verwendet werden, um darauf Lehrpläne zu speichern (Sicherungskopie)

Inhalte zu einem Lehrplan zusammenfügen

- Im nachfolgenden Abschnitt werden die zuvor importierten Inhalte zu einem Lehrplan zusammengefügt.

- Der Lehrplan kann je nach Wunsch in einzelne Kapitel unterteil werden

- Es wird empfohlen, die Kapitel aufbauend zu unterteilen. Beispielsweise ein Kapitel mit leichten Schweißaufgaben und entsprechenden weiteren Inhalten, ein Kapitel mit mittelschweren Schweißaufgaben und entsprechenden weiteren Inhalten, ...

- Aus dem Lehrplan heraus können einzelne Kurse für die Anwender erstellt werden. Hierfür siehe Abschnitt Kurs erstellen ab Seite (→).

Erstes Kapitel für den neuen Lehrplan erstellen:

- je nach Bedarf, können einzelne Inhaltstypen oder alle Inhaltstypen ausgewählt werden

- in den nächsten Schritten werden die einzelnen Inhalte in das Kapitel eingefügt

Training in das erste Kapitel einfügen:

(nur möglich, wenn dieser Inhaltstyp bei der Erstellung des Kapitels ausgewählt wurde)

- wird eine Aufgbabe aktiviert, kann diese im Zuge der Kurserstellung wieder deaktiviert werden

- wird eine Aufgabe deaktiviert, kann die Aufgabe in diesem Lehrplan später nicht mehr aktiviert werden

- die akzeptable Abweichung kann in einem Bereich von 60% - 90% eingestellt werden

- 60% = Ausführung der Aufgabe darf um maximal 30% vom Ghost abweichen, um positiv bewertet zu werden

- 90% = Aufgabe muss exakt nach Vorgabe des Ghost ausgeführt werden, um positiv bewertet zu werden

- Im Zuge der Kurerstellung können die akzeptablen Abweichungen nochmals editiert werden

WPS in das erste Kapitel einfügen:

(nur möglich, wenn dieser Inhaltstyp bei der Erstellung des Kapitels ausgewählt wurde)

- falls notwendig, Schaltfläche (16) auswählen, um das Schweißverfahren zu ändern

Theorieinhalt in das erste Kapitel einfügen:

(nur möglich, wenn dieser Inhaltstyp bei der Erstellung des Kapitels ausgewählt wurde)

- falls notwendig, Schaltfläche (6) auswählen, um das Schweißverfahren zu ändern

- jedes Kapitel kann nur einen Theorieinhalt enthalten

Wissensüberprüfung in das erste Kapitel einfügen:

(nur möglich, wenn dieser Inhaltstyp bei der Erstellung des Kapitels ausgewählt wurde)

- falls notwendig, Schaltfläche (6) auswählen, um das Schweißverfahren zu ändern

- jedes Kapitel kann nur eine Wissensüberprüfung enthalten

- ein Wert von 80 % oder mehr wird empfohlen

- die Einstellungen können bei der Kurserstellung erneut angepasst werden

- etwa 30 Sekunden pro Frage werden empfohlen

Dem Kapitel einen Namen geben:

Lehrplanerstellung abschließen:

- optional kann an dieser Stelle auch ein neues Kapitel zum Lehrplan hinzugefügt werden. In diesem Fall die Schaltfläche (20) auswählen und die vorangegangenen Schritte wiederholen

- der neue Lehrplan wird in der Übersicht angezeigt (22)

2. Schritt der Inbetriebnahme: Kurs erstellen

Nutzen eines Kurses

- Aus dem Lehrplan können einzelne Kurse für die gewünschte Gruppe der Auszubilden zusammengestellt werden

- Befinden sich mehrere Virtual Welding Systeme in einem Netzwerk, können die Kurse unterschiedlichen Virtual Welding Systemen zugewiesen werden, beispielsweise:

- Kurs A wird den Systemen zugewiesen, welche für die Grundausbildung verwendet werden

- Kurs B wird den Systemen zugewiesen, welche für die fortgeschrittene Ausbildung verwendet werden

Nutzen eines Kurses

- Aus dem Lehrplan können einzelne Kurse für die gewünschte Gruppe der Auszubilden zusammengestellt werden

- Befinden sich mehrere Virtual Welding Systeme in einem Netzwerk, können die Kurse unterschiedlichen Virtual Welding Systemen zugewiesen werden, beispielsweise:

- Kurs A wird den Systemen zugewiesen, welche für die Grundausbildung verwendet werden

- Kurs B wird den Systemen zugewiesen, welche für die fortgeschrittene Ausbildung verwendet werden

Kurs erstellen

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- falls notwendig, Schaltfläche (2) auswählen, um das Schweißverfahren zu ändern

- falls notwendig, Schaltfläche (6) auswählen, um das Schweißverfahren zu ändern

- im Reiter (7) werden Fronius-Lehrpläne angezeigt

- im Reiter (8) werden selbst erstellte Lehrpläne angezeigt

- mit der Einstellungs-Schaltfläche (11)

- können Aufgaben im Lehrplan deaktiviert werden

- die akzeptablen Abweichungen der Aufgaben eingestellt werden

- die akzeptablen Abweichungen und Zeitvorgaben bei der Wissensüberprüfung eingestellt werden

- der neue Kurs wird in der Kursübersicht angezeigt

Nach der Erstellung aller gewünschten Kurse, wird eine Datensicherung empfohlen. Nähere Infos hierzu dem Abschnitt Backup erstellen (Daten exportieren) ab Seite (→) entnehmen.

3. Schritt der Inbetriebnahme: Kurse zuweisen

Kurse Virtual Welding System zuweisen

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- verfügbare Terminals werden angezeigt (2)

- ist nur ein Terminal im Netzwerk vorhanden, wird als Name des Terminals die MAC-ID angezeigt

- falls notwendig, Schaltfläche (4) auswählen, um das Schweißverfahren zu ändern

- beispielsweise (5)

- der Kurs wurde dem Terminal zugewiesen

Kurse Virtual Welding System zuweisen

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- verfügbare Terminals werden angezeigt (2)

- ist nur ein Terminal im Netzwerk vorhanden, wird als Name des Terminals die MAC-ID angezeigt

- falls notwendig, Schaltfläche (4) auswählen, um das Schweißverfahren zu ändern

- beispielsweise (5)

- der Kurs wurde dem Terminal zugewiesen

Kurse mehreren Terminals zuweisen

- Sind mehrere Virtual Welding Systeme in Verwendung, besteht die Möglichkeit, diese zu Gruppen zusammenzuführen (Cluster-Vernetzung)

- Die Beschreibung zur Erstellung von Gruppen dem Abschnitt Cluster-Vernetzung herstellen ab Seite (→) entnehmen

- Das Zuweisen von Kursen zu den Gruppen funktioniert wie im vorangegangenen Abschnitt beschrieben

4. Schritt der Inbetriebnahme: Kurmodus aktivieren, das System für die Benutzer vorbereiten

Kursmodus aktivieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- das System ist nun fertig eingerichtet

- die notwendigen Einstellungen, damit Benutzer mit den Übungen beginnen können, dem nachfolgenden Abschnitt entnehmen

- Inbetriebnahme

- 4. Schritt der Inbetriebnahme: Kurmodus aktivieren, das System für die Benutzer vorbereiten

Kursmodus aktivieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- das System ist nun fertig eingerichtet

- die notwendigen Einstellungen, damit Benutzer mit den Übungen beginnen können, dem nachfolgenden Abschnitt entnehmen

- Inbetriebnahme

- 4. Schritt der Inbetriebnahme: Kurmodus aktivieren, das System für die Benutzer vorbereiten

Das System für die Benutzer vorbereiten

- entweder legt jeder Benutzer sein Profil selbst an, oder

- der Ausbildungsleiter legt die Profile für alle Benutzer an

- ab jetzt kann mit den praktischen Übungen begonnen werden (Theorieinhalte durchlesen, Wissensüberprüfungen absolvieren, Schweißaufgaben absolvieren)

- Inbetriebnahme

- 4. Schritt der Inbetriebnahme: Kurmodus aktivieren, das System für die Benutzer vorbereiten

Inhalte löschen

Um Inhalte wie Kurse oder Ghosts zu löschen, die Schaltfläche „Mülltonne“ verwenden. Bei Code Abfrage folgende Zahlenkombination angeben: 12111977.

Ghost

Erklärung und Konfigurationsmöglichkeiten

Erklärung

- Beim Ghost handelt es sich um einen virtuellen Schweißbrenner, der bei den Schweißaufgaben angezeigt wird

- Der Ghost zeigt die Idealbewegung beim Schweißen vor

- Bei allen Schweißaufgaben ist ab Werk ein Ghost hinterlegt (Standard-Ghost)

- Die Schaltfläche Ghost (1) ermöglicht das Anlegen eines sogenannten variablen Ghost

- Ein variabler Ghost kann zusätzlich zum Standard-Ghost angelegt und nach den eigenen Bedrüfnissen angepasst werden

- Ein variabler Ghost kann für alle Schweißverfahren angelegt werden

Erklärung und Konfigurationsmöglichkeiten

Erklärung

- Beim Ghost handelt es sich um einen virtuellen Schweißbrenner, der bei den Schweißaufgaben angezeigt wird

- Der Ghost zeigt die Idealbewegung beim Schweißen vor

- Bei allen Schweißaufgaben ist ab Werk ein Ghost hinterlegt (Standard-Ghost)

- Die Schaltfläche Ghost (1) ermöglicht das Anlegen eines sogenannten variablen Ghost

- Ein variabler Ghost kann zusätzlich zum Standard-Ghost angelegt und nach den eigenen Bedrüfnissen angepasst werden

- Ein variabler Ghost kann für alle Schweißverfahren angelegt werden

Erklärung

- Beim Ghost handelt es sich um einen virtuellen Schweißbrenner, der bei den Schweißaufgaben angezeigt wird

- Der Ghost zeigt die Idealbewegung beim Schweißen vor

- Bei allen Schweißaufgaben ist ab Werk ein Ghost hinterlegt (Standard-Ghost)

- Die Schaltfläche Ghost (1) ermöglicht das Anlegen eines sogenannten variablen Ghost

- Ein variabler Ghost kann zusätzlich zum Standard-Ghost angelegt und nach den eigenen Bedrüfnissen angepasst werden

- Ein variabler Ghost kann für alle Schweißverfahren angelegt werden

Variablen Ghost anlegen

- falls notwendig, Schaltfläche (2) auswählen, um das Schweißverfahren zu ändern

HINWEIS!

Bei Virtual Welding Robotics unterscheidet die Ghosterstellung zwischen Polygon und Zyklen:

Polygon: Ermöglicht das Aufzeichnen einer komplett freien Bahnbewegung (Schriftzug, ...)

Zyklen: Entspricht dem herkömmlichen Schweißen

Verfügbare Modi am Virtual Welding System

Kursmodus

Erklärung

Im Kursmodus lassen sich Kurse mit unterschiedlichen Schwierigkeitsgraden auf einfache Weise individuell konfigurieren oder anpassen. Die Kurse und die zu Grunde liegenden Lehrpläne sind einfach abrufbar. Die Ergebnisse sind mit Hilfe von Ranglisten vergleichbar, wodurch ein exaktes Eingehen auf die Bedürfnisse des auszubildenden Schweißers möglich ist.

Der Kursmodus dient zur Ausbildung:- Unterschiedliche Kurse können einzelnen Terminals zugewiesen werden

- Die Ergebnisse der einzelnen Benutzer können in Ranglisten verglichen werden

- nähere Informationen hierzu dem Abschnitt Beschreibung der Rangliste, Kursdaten exportieren ab Seite (→) entnehmen

- nähere Informationen zum Anlegen von Benutzern dem Abschnitt Profil ab Seite (→) entnehmen

- Training (praktische Schweißaufgaben)

- Theorie (Lernhinhalte)

- Wissensüberprüfung (Überprüfung des gelernten Wissens)

- Rangliste - für nähere Informationen siehe Beschreibung der Rangliste, Kursdaten exportieren ab Seite (→)

- Profil - für nähere Informationen siehe Profil ab Seite (→)

Kursmodus

Erklärung

Im Kursmodus lassen sich Kurse mit unterschiedlichen Schwierigkeitsgraden auf einfache Weise individuell konfigurieren oder anpassen. Die Kurse und die zu Grunde liegenden Lehrpläne sind einfach abrufbar. Die Ergebnisse sind mit Hilfe von Ranglisten vergleichbar, wodurch ein exaktes Eingehen auf die Bedürfnisse des auszubildenden Schweißers möglich ist.

Der Kursmodus dient zur Ausbildung:- Unterschiedliche Kurse können einzelnen Terminals zugewiesen werden

- Die Ergebnisse der einzelnen Benutzer können in Ranglisten verglichen werden

- nähere Informationen hierzu dem Abschnitt Beschreibung der Rangliste, Kursdaten exportieren ab Seite (→) entnehmen

- nähere Informationen zum Anlegen von Benutzern dem Abschnitt Profil ab Seite (→) entnehmen

- Training (praktische Schweißaufgaben)

- Theorie (Lernhinhalte)

- Wissensüberprüfung (Überprüfung des gelernten Wissens)

- Rangliste - für nähere Informationen siehe Beschreibung der Rangliste, Kursdaten exportieren ab Seite (→)

- Profil - für nähere Informationen siehe Profil ab Seite (→)

Erklärung

Im Kursmodus lassen sich Kurse mit unterschiedlichen Schwierigkeitsgraden auf einfache Weise individuell konfigurieren oder anpassen. Die Kurse und die zu Grunde liegenden Lehrpläne sind einfach abrufbar. Die Ergebnisse sind mit Hilfe von Ranglisten vergleichbar, wodurch ein exaktes Eingehen auf die Bedürfnisse des auszubildenden Schweißers möglich ist.

Der Kursmodus dient zur Ausbildung:- Unterschiedliche Kurse können einzelnen Terminals zugewiesen werden

- Die Ergebnisse der einzelnen Benutzer können in Ranglisten verglichen werden

- nähere Informationen hierzu dem Abschnitt Beschreibung der Rangliste, Kursdaten exportieren ab Seite (→) entnehmen

- nähere Informationen zum Anlegen von Benutzern dem Abschnitt Profil ab Seite (→) entnehmen

- Training (praktische Schweißaufgaben)

- Theorie (Lernhinhalte)

- Wissensüberprüfung (Überprüfung des gelernten Wissens)

- Rangliste - für nähere Informationen siehe Beschreibung der Rangliste, Kursdaten exportieren ab Seite (→)

- Profil - für nähere Informationen siehe Profil ab Seite (→)

Kursmodus aktivieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- das System ist nun fertig eingerichtet

- die notwendigen Einstellungen, damit Benutzer mit den Übungen beginnen können, dem nachfolgenden Abschnitt entnehmen

Profil

Um den Kursmodus ordnungsgemäß verwenden zu können, muss für jeden Benutzer ein Profil angelegt werden. Daher wird empfohlen, ein Profil für jeden Benutzer anzulegen.

Ein Profil ermöglicht folgende Aktionen:- Abspeichern von Daten für jeden einzelnen Benutzer (Auszubildenden)

- Die Nachkontrolle der letzten Schweißergebnisse von jedem einzelnen Benutzer

- Ein Überblick über die aktuellen Ranglisten-Platzierungen der einzelnen Benutzer

Profil anlegen:

Nach dem Abschluss der Einstellungen ist mittels Schaltfläche (6) das Profil des jeweiligen Benutzers abrufbar

Beschreibung der Rangliste, Kursdaten exportieren

- Jeder Kurs verfügt über eine eigene Rangliste

- Die Rangliste ermöglicht einen Vergleich der eigenen Schweißergebnisse mit den Schweißergebnissen der anderen Teilnehmer (alle im Netzwerk vorhandenen Virtual Welding Systeme und deren Benutzer sind in der Rangliste sichtbar)

- Damit ein Benutzer in der Rangliste angeführt wird, muss für jeden Benutzer ein Profil angelgt werden und der Benutzer beim Ausführen der Aufgaben angemeldet sein

- Ranglisten können mit den jeweiligen Kursen exportiert werden

- die exportieren Daten dienen nur zur Ansicht / Weiterverarbeitung auf einem PC und können nicht wieder importiert werden

- es werden keine Kursinhalte exportiert, nur Kursdaten (Kursteilnehmer, Punktezahl, ...)

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- falls notwendig, Schaltfläche (3) auswählen, um das Schweißverfahren zu ändern

- Kursdaten werden am USB-Stick gespeichert

Offener Modus

Erklärung

- Der offene Modus dient zur Demonstration des Virtual Welding Systemes

- Alle verfübaren Schweißparameter und Übungen sind ohne Lehrkonzept frei wählbar

- Erreichte Punkte werden nicht gespeichert

Erklärung

- Der offene Modus dient zur Demonstration des Virtual Welding Systemes

- Alle verfübaren Schweißparameter und Übungen sind ohne Lehrkonzept frei wählbar

- Erreichte Punkte werden nicht gespeichert

Offenen Modus aktivieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Schauraum-Modus

Erklärung

- Der Schauraum-Modus verfügt über den geringsten Funktionsumfang aller Modi und ist daher ideal zum Betrieb ohne Bediener, beispielsweise in Eingangshallen

- Im Schauraum-Modus kann nur das offene Training ausgewählt werden

Erklärung

- Der Schauraum-Modus verfügt über den geringsten Funktionsumfang aller Modi und ist daher ideal zum Betrieb ohne Bediener, beispielsweise in Eingangshallen

- Im Schauraum-Modus kann nur das offene Training ausgewählt werden

Schauraum-Modus aktivieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Kalibrierung

Raumkalibrierung

Funktion

- Bei Raumkalibrierung wird das Tracking der VR-Brille kalibriert (optische Kalibrierung)

- Die Raumkalibrierung stellt die ordnungsgemäße Funktion der VR-Brille sicher

- Die Raumkalibrierung muss in jedem Fall bei der Erstinbetriebnahme und bei einem Ortswechsel des Virtual Welding Systems durchgeführt werden

Raumkalibrierung

Funktion

- Bei Raumkalibrierung wird das Tracking der VR-Brille kalibriert (optische Kalibrierung)

- Die Raumkalibrierung stellt die ordnungsgemäße Funktion der VR-Brille sicher

- Die Raumkalibrierung muss in jedem Fall bei der Erstinbetriebnahme und bei einem Ortswechsel des Virtual Welding Systems durchgeführt werden

Funktion

- Bei Raumkalibrierung wird das Tracking der VR-Brille kalibriert (optische Kalibrierung)

- Die Raumkalibrierung stellt die ordnungsgemäße Funktion der VR-Brille sicher

- Die Raumkalibrierung muss in jedem Fall bei der Erstinbetriebnahme und bei einem Ortswechsel des Virtual Welding Systems durchgeführt werden

Raumkalibrierung durchführen

HINWEIS!

Risiko durch optische Störquellen.

Diese können die Qualität der Kalibrierung beeinträchtigen.

Während der Kalibrierung das Gerät so gut wie möglich von Sonneneinstrahlung, Scheinwerferlicht und dergleichen abschirmen.

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Systemkalibrierung

Funktion

- Bei der Systemkalibrierung handelt es sich um die Kalibrierung der magnetischen Sensoren in den einzelnen Systemkomponenten (Werkstück, Schweißbrenner, ...)

- Bei der Systemkalibrierung werden die Positionen der einzelnen Komponenten zueinander abgeglichen

- Die Systemkalibrierung muss in jedem Fall bei der Erstinbetriebnahme und bei einem Ortswechsel des Virtual Welding Systems durchgeführt werden

Funktion

- Bei der Systemkalibrierung handelt es sich um die Kalibrierung der magnetischen Sensoren in den einzelnen Systemkomponenten (Werkstück, Schweißbrenner, ...)

- Bei der Systemkalibrierung werden die Positionen der einzelnen Komponenten zueinander abgeglichen

- Die Systemkalibrierung muss in jedem Fall bei der Erstinbetriebnahme und bei einem Ortswechsel des Virtual Welding Systems durchgeführt werden

Systemkalibrierung durchführen

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Kameraeinstellung ändern

Funktion

- Die Kameraeinstellung dient zum Anpassen des Zoom-Faktors

- Je nach Wunsch, kann mit dieser Einstellung das angezeigte Bild näher oder weiter weg dargestellt werden

Funktion

- Die Kameraeinstellung dient zum Anpassen des Zoom-Faktors

- Je nach Wunsch, kann mit dieser Einstellung das angezeigte Bild näher oder weiter weg dargestellt werden

Kameraeinstellungen ändern

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Komponentenkalibrierung

Funktion

- Die Komponentenkalibrierung gleicht die Daten der Systemkalibrierung (= Kalibrierung der magnetischen Sensoren) und der Raumkalibrierung (= Kalibrierung der Kameras der VR-Brille) aufeinander ab

- Die Komponentenkalibrierung wird, wenn notwendig vor jedem Schweißtraining automatisch gestartet

Funktion

- Die Komponentenkalibrierung gleicht die Daten der Systemkalibrierung (= Kalibrierung der magnetischen Sensoren) und der Raumkalibrierung (= Kalibrierung der Kameras der VR-Brille) aufeinander ab

- Die Komponentenkalibrierung wird, wenn notwendig vor jedem Schweißtraining automatisch gestartet

Komponentenkalibrierung durchführen

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Weitere Einstellungen

Lizenzmanagement

Funktion

- Hardware-Dongle Seriennummer

- installierte Lizenzen

- ...

Außerdem können im Lizenzmanagement weitere Virtual Welding Lizenzen installiert werden, beispielsweise um zusätzliche Schweißverfahren zu aktivieren.

Lizenzmanagement

Funktion

- Hardware-Dongle Seriennummer

- installierte Lizenzen

- ...

Außerdem können im Lizenzmanagement weitere Virtual Welding Lizenzen installiert werden, beispielsweise um zusätzliche Schweißverfahren zu aktivieren.

Funktion

- Hardware-Dongle Seriennummer

- installierte Lizenzen

- ...

Außerdem können im Lizenzmanagement weitere Virtual Welding Lizenzen installiert werden, beispielsweise um zusätzliche Schweißverfahren zu aktivieren.

Lizenzmanagment öffnen

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- Lizenzinformationen werden angezeigt

Lizenz installieren

- dadurch wird die neue Lizenz installiert und aktiviert

Roboter-Hersteller ändern

Beschreibung

Mit einer entsprechenden Linzenz kann der Roboter-Hersteller eingestellt werden. Dadurch wird beim Roboter-Schweißen der Arm des jeweiligen Roboter-Herstellers angezeigt.

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Beschreibung

Mit einer entsprechenden Linzenz kann der Roboter-Hersteller eingestellt werden. Dadurch wird beim Roboter-Schweißen der Arm des jeweiligen Roboter-Herstellers angezeigt.

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Quiz

Funktion

Funktion

Quiz aktivieren / deaktivieren, importieren / exportieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

- Schaltläche (3) auswählen um die Quiz-Funktion zu aktivieren / deaktivieren

- Schaltfläche (4) auswählen um ein anderes Quiz zu aktivieren

- Schaltfläche (5) auswählen um ein Quiz zu importieren oder exportieren

Quiz exportieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Quiz erstellen

- die Beschreibung zum Konfigurieren eines USB-Sticks dem Abschnitt USB-Stick konfigurieren ab Seite (→) entnehmen

- diese zwei Schritte beliebig oft wiederholen

HINWEIS!

Es wird empfohlen, dem Quiz bereits beim Speichern eine praktikable und eindeutige Datei-Bezeichnung zu geben, da diese Datei-Bezeichnung beim späteren Import auf das Virtual Welding System übernommen werden kann (dadurch muss am Virtual Welding System die Bezeichnung für das Quiz nicht nochmal eingegeben werden).

- Das Speichern ist nur möglich, wenn alle Felder im QuizEditor ausgefüllt sind

Quiz importieren

- Position des Sensors siehe Abschnitt Touchscreen und Sensor auf Seite (→)

Setup-Menü

Berechtigungen und Einstiegin das Setup-Menü

Unterschiedliche Berechtigungen

Abhängig davon, ob der NFC-Key für einen Administrator oder einen Benutzer gilt, öffnet sich entweder das vollständige Setup-Menü für Administratoren oder ein vereinfachtes Setup-Menü für Benutzer.

Welche eingeschränkten Einstellungen für Benutzer verfügbar sind, ist im Folgenden jeweils gesondert angeführt.

Detaillierte Informationen zum Anlernen und Entfernen von NFC-Keys dem Abschnitt Sensorregistrierung durchführen (nur für Administratoren verfügbar) auf Seite (→).

Berechtigungen und Einstiegin das Setup-Menü

Unterschiedliche Berechtigungen

Abhängig davon, ob der NFC-Key für einen Administrator oder einen Benutzer gilt, öffnet sich entweder das vollständige Setup-Menü für Administratoren oder ein vereinfachtes Setup-Menü für Benutzer.

Welche eingeschränkten Einstellungen für Benutzer verfügbar sind, ist im Folgenden jeweils gesondert angeführt.

Detaillierte Informationen zum Anlernen und Entfernen von NFC-Keys dem Abschnitt Sensorregistrierung durchführen (nur für Administratoren verfügbar) auf Seite (→).

Unterschiedliche Berechtigungen

Abhängig davon, ob der NFC-Key für einen Administrator oder einen Benutzer gilt, öffnet sich entweder das vollständige Setup-Menü für Administratoren oder ein vereinfachtes Setup-Menü für Benutzer.

Welche eingeschränkten Einstellungen für Benutzer verfügbar sind, ist im Folgenden jeweils gesondert angeführt.

Detaillierte Informationen zum Anlernen und Entfernen von NFC-Keys dem Abschnitt Sensorregistrierung durchführen (nur für Administratoren verfügbar) auf Seite (→).

In das Setup-Menü einsteigen

- Beim 1. Annähern erfolgt der Einstieg in das Terminalmanagement

- Beim 2. Annähern erfolgt der Einstieg in das Setup-Menü

Menüpunkt Vernetzung

Beschreibung

Die Funktion Cluster-Vernetzung ermöglicht es, ein lokales Netzwerk innerhalb mehrerer Virtual Welding Systeme aufzubauen. Dadurch besteht die Möglichkeit, das gesamte Kursmanagement der Virtual Welding Systeme von einem Master-Gerät aus zu steuern.

Beschreibung

Die Funktion Cluster-Vernetzung ermöglicht es, ein lokales Netzwerk innerhalb mehrerer Virtual Welding Systeme aufzubauen. Dadurch besteht die Möglichkeit, das gesamte Kursmanagement der Virtual Welding Systeme von einem Master-Gerät aus zu steuern.

Cluster-Vernetzung herstellen

- dabei sicherstellen, dass der TCP-Port 778 nicht blockiert ist

Master definieren:

- die MAC-ID muss bei allen weiteren Systemen (Slave) eingegeben werden

- das aktuelle System ist nun als Master definiert

Alle weiteren Systeme als Slave definieren (die Einstellungen müssen an jedem weiteren System einzeln getätigt werden):

- das aktuelle System ist nun als Slave definiert

HINWEIS!

Wird der Master während einer aktiven Cluster-Vernetzung neu gestartet, müssen auch alle Slaves neu gestartet werden, um wieder eine Verbindung mit dem Master herstellen zu können.

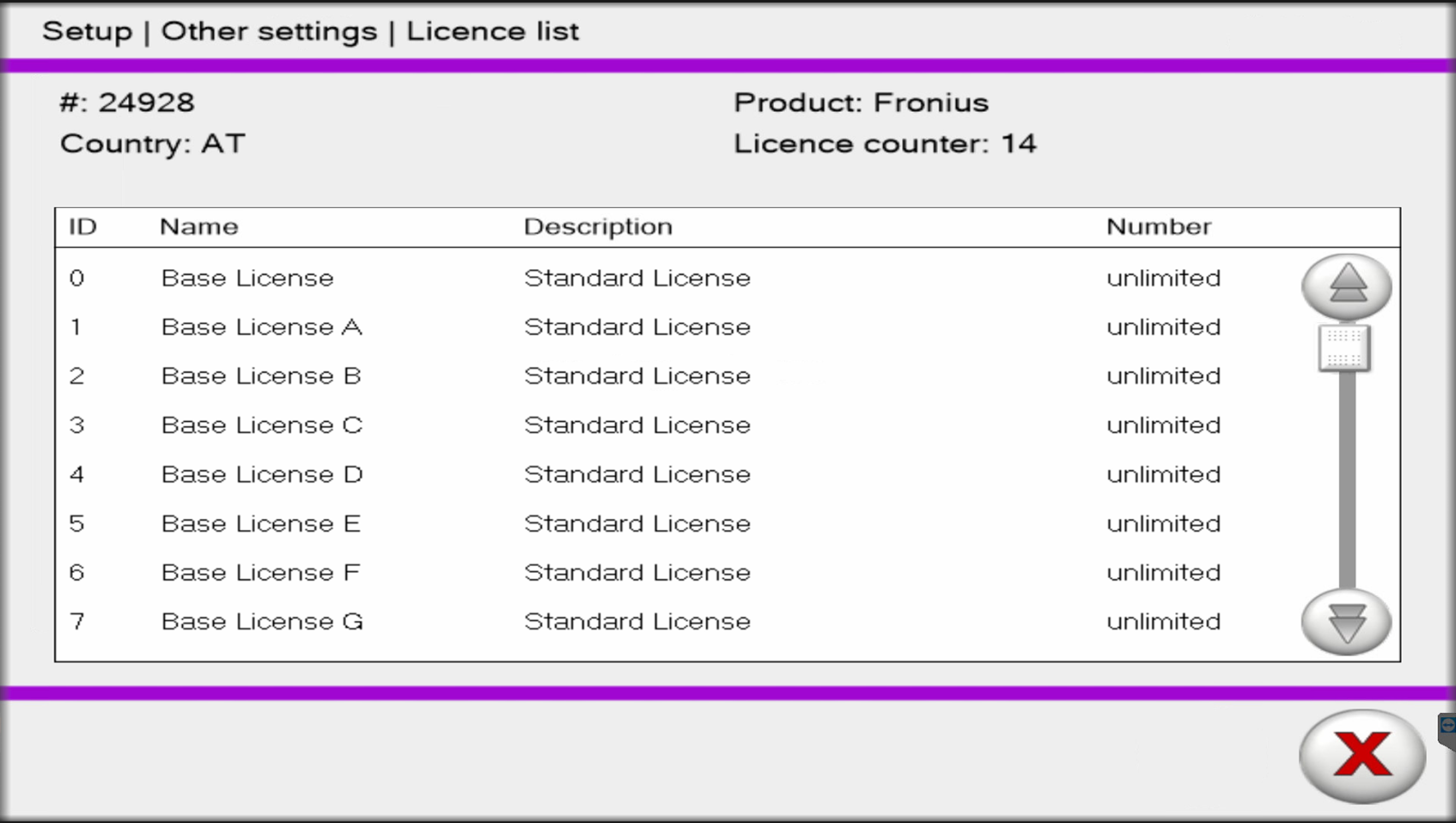

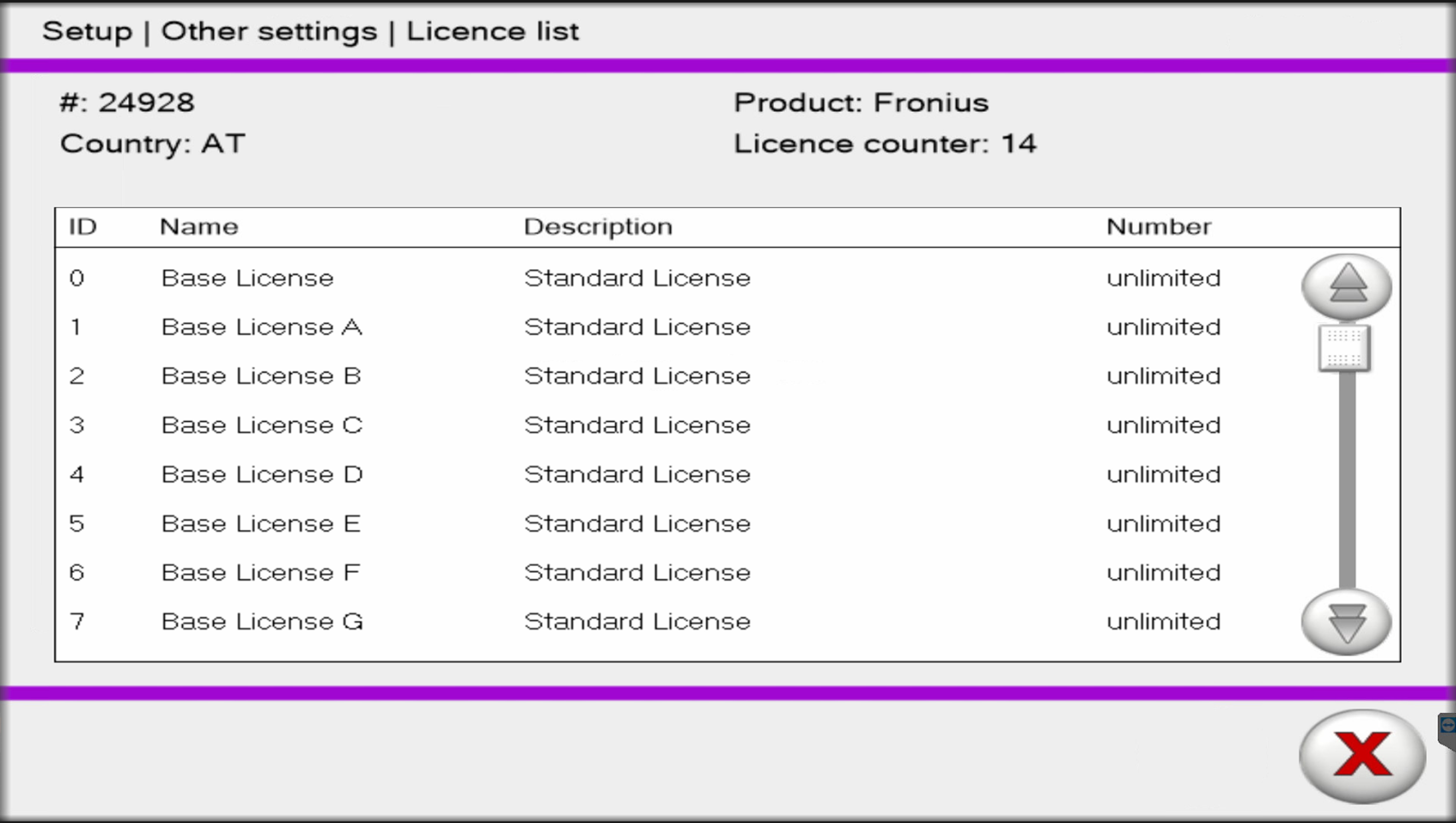

Menüpunkt Sonstige Einstellungen

Lizenzliste anzeigen

Die Lizenzliste enthält die am Virtual Welding System aktuell verfügbaren Lizenzen inklusive zusätzlicher Informationen (wie Lizenzname, Beschreibung, ...).

- die Lizenzliste wird angezeigt

Lizenzliste anzeigen

Die Lizenzliste enthält die am Virtual Welding System aktuell verfügbaren Lizenzen inklusive zusätzlicher Informationen (wie Lizenzname, Beschreibung, ...).

- die Lizenzliste wird angezeigt

Backup erstellen (Daten exportieren)

- Mit der Export-Funktion können Daten des Virtual Welding Systems auf einem USB-Stick gespeichert werden, um beispielsweise Daten zu sichern.

- Es wird empfohlen, die Daten des Virtual Welding Systems einmal pro Woche zu sichern.

Daten exportieren:

- Kurse

- Lehrpläne

- Profile

- Ranglisten (ohne Playbacks)

- Einstellungen für den Variablen Ghost

- die Schaltfläche kann nur ausgewählt werden, wenn ein variabler Ghost erstellt wurde

Managementcode

Dieser Abschnitt beschreibt das Ändern des voreingestellten Managementcodes (1234)..

HINWEIS!

Risiko von Code-Verlust.

Den eingegebenen Code niemals vergessen, da sonst keine Möglichkeit mehr besteht, wichtige Einstellungen vorzunehmen. Sollte der Code dennoch verloren gehen, den Händler verständigen.

Spracheinstellungen

- Das Virtual Welding System verfügt über bis zu 8 Sprachen

- Von diesen 8 Sprachen können maximal 6 Sprachen aktiv geschaltet werden

- Die Spracheinstellungen legen fest, welche Sprachen aktiv geschaltet und dadurch vom Benutzer auswählbar sind

- Eine der aktiven Sprachen muss als Standard-Sprache definiert werden

Daten importieren (nur für Administratoren verfügbar)

Ausgewählte Einstellungen für das Virtual Welding System können von einem USB-Stick importiert werden.

Gefahr von Datenverlust: Durch das Importieren erfolgt ein Überschreiben der am System gespeicherten Einstellungen.

Daten importieren:

- Kurse

- Lehrpläne

- Profile

- Ranglisten (ohne Playbacks)

- Einstellungen für den Variablen Ghost

- Schaltfläche (3) kann nur ausgewählt werden, wenn die entsprechenden Daten vorhanden sind

Länderprofile anzeigen / ändern (nur für Administratoren verfügbar)

In einigen Länderversionen der Virtual Welding-Software sind mehrere Länderprofile anwählbar. Diese Länderprofile können die Verfügbarkeit von Funktionen der Virtual Welding-Software beeinflussen.

Länderprofile anzeigen / ändern:

Werkseinstellungen wiederherstellen (nur für Administratoren verfügbar)

HINWEIS!

Gefahr eines Datenverlustes.

Mit der Wiederherstellung der Werkseinstellungen erfolgt ein Zurücksetzen aller Einstellungen im Setup-Menü auf werksseitige Standardwerte. Getätigte Einstellungen gehen verloren, wie beispielsweise Vernetzungs-Einstellungen, Lehrpläne, Kurse, Ranglisten und dergleichen.

Sensorregistrierung durchführen (nur für Administratoren verfügbar)

- Mit jedem Virtual Welding System werden NFC-Keys mitgeliefert, welche zum Einstieg in das Terminalmangement oder in das Setup-Menü dienen

- Bei der Erstinbetriebnahme ist mittels NFC-Key das Anlegen eines Administrators oder eines Benutzers möglich

- Der Administrator verfügt über Zugang zum vollen Funktionsumfang

- Der Benutzer hat eine reduzierte Menüstruktur sowie weniger Einstellmöglichkeiten zur Verfügung

- Damit das Virtual Welding System voll funktionsfähig ist, muss mindestens ein NFC-Key für Administratoren angelernt werden

- Das Anlernen weiterer NFC-Keys ist sowohl für Administratoren als auch für Benutzer jeder Zeit möglich

Menüpunkt Technische Einstellungen

Datum und Uhrzeit einstellen (nur für Administratoren verfügbar)

Datum und Uhrzeit einstellen (nur für Administratoren verfügbar)

NSB-Nummer anzeigen

Die NSB-Nummer ist die Versionsnummer der Virtual Welding-Software. Diese Nummer wird beispielsweise bei Support-Fragen benötigt.

- die NSB-Nummer wird angezeigt

Testbild (nur für Administratoren verfügbar)

Das Testbild ermöglicht das Überprüfen der Screen-Einstellungen.

- Nach jeder Berührung des Touchscreens erfolgt die Darstellung des jeweils nächsten Testbildes

Bauform festlegen

Speicherüberprüfung aktivieren (nur für Administratoren verfügbar)

Der Menüpunkt ScanDisk zum Ermitteln und zum Korrigieren von Fehlern an der Festplatte. In der Regel wird das System dadurch wieder leistungsfähiger.

- beim nächsten Neustart des Virtual Welding Systems wird die Speicherüberprüfung durchgeführt

HINWEIS!

Solange die Speicherüberprüfung aktiviert ist, wird diese bei jedem Neustart des Virtual Welding Systems durchgeführt.

Touchscreen-Test durchführen (nur für Administratoren verfügbar)

Der Touchscreen-Test dient zur Prüfung der Touchscreen-Kalibrierung.

- ein Quadrat zeigt an, wo die Berührung registriert wurde

Lautstärke einstellen (nur für Administratoren verfügbar)

Fehlerbehebung, Wartung und Entsorgung

Fehlerdiagnose, Fehlerbehebung

Allgemeines

- Fehler auftreten, die im Folgenden nicht angeführt sind, oder

- die angeführten Behebungsmaßnahmen nicht zum Erfolg führen.

Fehlerdiagnose, Fehlerbehebung

Allgemeines

- Fehler auftreten, die im Folgenden nicht angeführt sind, oder

- die angeführten Behebungsmaßnahmen nicht zum Erfolg führen.

Allgemeines

- Fehler auftreten, die im Folgenden nicht angeführt sind, oder

- die angeführten Behebungsmaßnahmen nicht zum Erfolg führen.

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Nur geschultes Fachpersonal darf die in diesem Dokument beschriebenen Arbeiten und Funktionen ausführen, gemäß den geltenden nationalen und internationalen Normen.

Dieses Dokument lesen und verstehen.

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom

Schwere Verletzungen oder Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschalten und vom Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

Nach dem Öffnen des Geräts mit Hilfe eines geeigneten Messgeräts sicherstellen, dass elektrisch geladene Bauteile (z. B. Kondensatoren) entladen sind.

WARNUNG!

Gefahr durch elektrischen Schlag aufgrund unzureichender Schutzleiter-Verbindung

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Die Gehäuse-Schrauben stellen eine geeignete Schutzleiter-Verbindung für die Erdung des Gehäuses dar. Es ist nicht zulässig, die Gehäuse-Schrauben durch andere Schrauben ohne zuverlässige Schutzleiter-Verbindung zu ersetzen.

Immer die originalen Gehäuse-Schrauben in der ursprünglichen Anzahl verwenden.

Beim Festschrauben der Gehäuseschrauben das korrekte Drehmoment einhalten.

Fehlerdiagnose, Fehlerbehebung

| Ursache: | Die Netzzuleitung ist unterbrochen, der Netzstecker ist nicht eingesteckt |

| Behebung: | Die Netzzuleitung überprüfen, gegebenenfalls den Netzstecker einstecken |

| Ursache: | Die Netz-Steckdose oder der Netzstecker ist defekt |

| Behebung: | Die defekten Teile austauschen |

| Ursache: | Die Netzabsicherung hat ausgelöst |

| Behebung: | Die Ursache für das Auslösen der Netzabsicherung beseitigen und die Netzabsicherung wiederherstellen |

| Ursache: | Fehlerhafte Kalibrierung der einzelnen Komponenten |

| Behebung: | 1. Schritt: 3 Sekunden lang auf das Fronius Logo drücken - dadurch wird die Komponentenkalibrierung gestartet. Für weitere Informationen zur Komponentenkalibrierung siehe Abschnitt Komponentenkalibrierung ab Seite (→) 2. Schritt: Die Systemkalibrierung durchführen - siehe Abschnitt Systemkalibrierung ab Seite (→) |

| Ursache: | Der Schweißbrenner oder Elektrodenhalter ist falsch kalibriert |

| Behebung: | Die Systemkalibrierung durchführen - siehe Abschnitt Systemkalibrierung ab Seite (→) |

| Ursache: | Ein anderes Virtual Welding System steht in unmittelbarer Nähe |